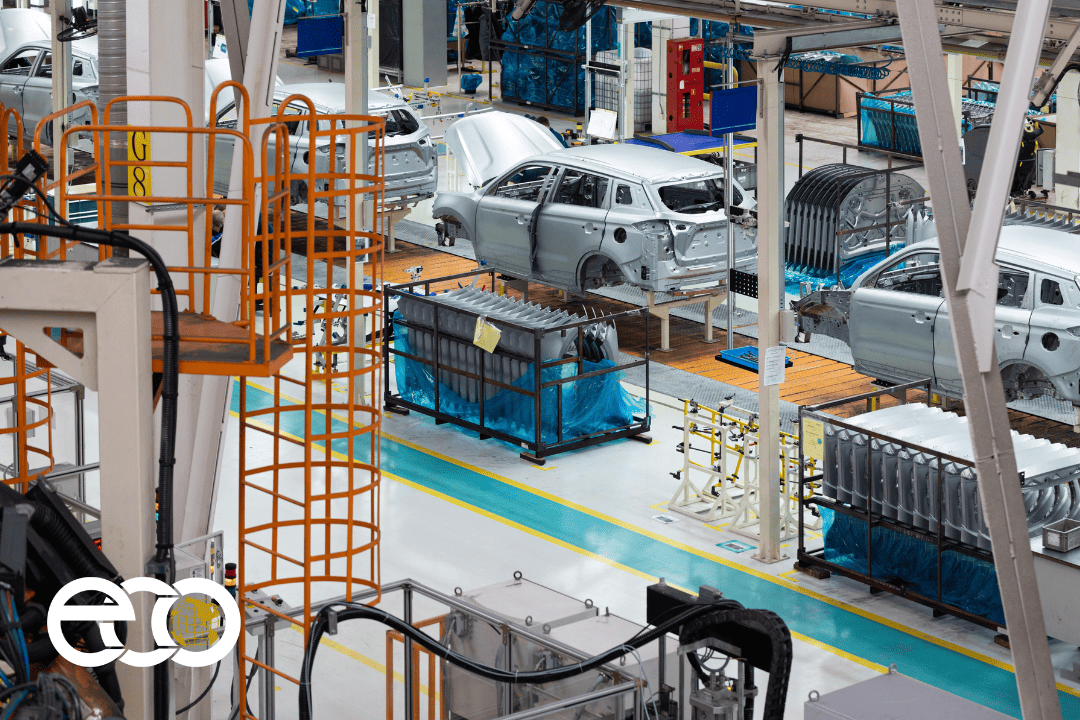

LEAN MANUFACTURING

Son varias herramientas que le ayudará a eliminar todas las operaciones que no le agregan valor al producto, servicio y a los procesos, aumentando el valor de cada actividad realizada y eliminando lo que no se requiere. Reducir desperdicios y mejorar las operaciones, basándose siempre en el respeto al trabajador.

Manufactura Esbelta ha sido definida como una filosofía de excelencia, basada en:

– La eliminación planeada de todo tipo de desperdicio

– Apoyo al trabajador

– La mejora consistente de productividad y calidad

Los Objetivos de Manufactura Esbelta son:

– Reducir sus costos

– Mejorar los procesos

– Eliminar los desperdicios para aumentar la satisfacción de los clientes y mantener el margen de utilidad

Los Beneficios de Manufactura Esbelta son:

– Reduce la cadena de desperdicios

– Reduce el inventario y el espacio en el piso de producción

– Crea sistemas de producción más robustos

– Crea sistemas de entrega de materiales apropiados

– Mejora las distribuciones de planta para aumentar la flexibilidad

– Reducción de 50% en costos de producción

– Reducción del tiempo de entrega (lead time)

– Mejor Calidad

– Menos mano de obra

– Mayor eficiencia de equipo

Los Tipos de desperdicios de Manufactura Esbelta son:

– Material defectuoso

– Sobreproducción

– Tiempo de espera

– Transporte

– Movimientos

– Inventarios

– Sobre proceso

Las Herramientas de Manufactura Esbelta

5’S: Este concepto se refiere a la creación y mantenimiento de áreas de trabajo más limpias, más organizadas y más seguras, es decir, se trata de imprimirle mayor “calidad de vida” al trabajo. Las 5’S provienen de términos japoneses que diariamente ponemos en práctica en nuestra vida cotidiana y no son parte exclusiva de una ” cultura japonesa” ajena a nosotros, es más, todos los eres humanos, o casi todos, tenemos tendencia a practicar o hemos practicado las 5’S, aunque no nos demos cuenta. Las 5’S son:

* Clasificar

* Ordenar

* Limpiar

* Estandarizar

* Disciplina

El objetivo central de las 5’S es lograr el funcionamiento más eficiente y uniforme de las personas en los centros de trabajo.

KANBAN

– Eliminación de la sobreproducción

– Prioridad en la producción, el Kanban con más importancia se pone primero que los demás

– Se facilita el control del material

– Kanban de producción: Contiene la orden de producción

– Kanban de transporte: Utilizado cuando se traslada un producto

*Kanban urgente: Emitido en caso de escasez de un componente

*Kanban de emergencia: Cuando a causa de componentes defectuoso, averías en las máquinas, trabajos especiales o

trabajo extraordinario en fin de semana se producen circunstancias insólitas

Dispositivos para prevenir errores (Poka Yoke)

El término ” Poka Yoke ” viene de las palabras japonesas “poka” ( error inadvertido) y “yoke” (prevenir). Un dispositivo Poka Yoke es cualquier mecanismo que ayuda a prevenir los errores antes de que sucedan, o los hace que sean muy obvios para que el trabajador se dé cuenta y lo corrija a tiempo. La finalidad del Poka Yoke es eliminar los defectos en un producto ya sea previniendo o corrigiendo los errores que se presenten lo antes posible.

Los sistemas Poka Yoke implican el llevar a cabo el 100% de inspección, así como, retroalimentación y acción inmediata cuando los defectos o errores ocurren. Este enfoque resuelve los problemas de la vieja creencia que el 100% de la inspección toma mucho tiempo y trabajo, por lo que tiene un costo muy alto.

Características principales de un buen sistema Poka Yoke:

-Son simples y baratos. Si son demasiado complicados o caros, su uso no será rentable

-Son parte del proceso. Son parte del proceso, llevan a cabo “100%” de la inspección

-Son puestos cerca o en el lugar donde ocurre el error. Proporcionan feedback rápidamente par que los errores puedan corregirse

Cambio rápido de modelo (SMED)

SMED significa “Cambio de modelo en minutos de un sólo dígito”, Son teorías y técnicas para realizar las operaciones de

cambio de modelo en menos de 10 minutos. Desde la última pieza buena hasta la primera pieza buena en menos de 10

minutos. Este sistema fue desarrollado para acortar los tiempos de la preparación de máquinas, posibilitando hacer lotes

más pequeños de tamaño. Los procedimientos de cambio de modelo se simplificaron usando los elementos más comunes

o similares usados habitualmente.

Objetivos de SMED

-Facilitar los pequeños lotes de producción

-Alcanzar el tamaño de lote a 1

-Hacer la primera pieza bien cada vez

-Cambio de modelo en menos de 10 minutos

Beneficios de SMED

-Producir en lotes pequeños

-Reducir inventarios

-Tiempos de entrega más cortos

-Tiempos de cambio más confiables

-Carga más equilibrada en la producción diaria

Mejora continua (Kaizen)

Proviene de dos ideogramas japoneses: “Kai” que significa cambio y “Zen” que quiere decir para mejorar: Así, podemos decir

que “Kaizen” es “cambio para mejorar” o “mejoramiento continuo”, que se emplean para mejorar los procesos productivos.

De hecho, Kaizen se enfoca a la gente y a la estandarización de los procesos. Su práctica requiere de un equipo integrado

por personal de producción, mantenimiento, calidad, ingeniería, compras y demás empleados que el equipo considere

necesario. Su objetivo es incrementar la productividad controlando los procesos de manufactura mediante la reducción de

tiempos de ciclo, la estandarización de criterios de calidad, y de los métodos de trabajo por operación. Además, Kaizen

también se enfoca a la eliminación de desperdicio, identificado como “muda”, en cualquiera de sus seis formas.